Diagnóstico e previsão de falhas em caldeiras de recuperação de calor na indústria química

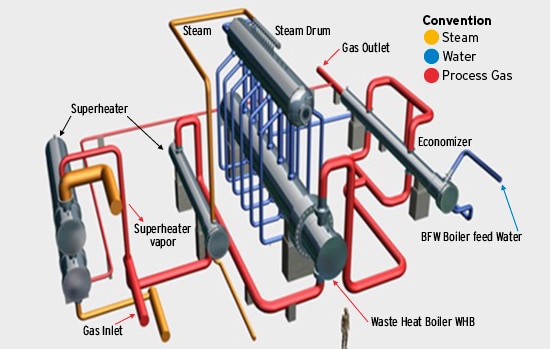

Muitos processos industriais geram calor, que é recuperado e utilizado para gerar vapor. Tradicionalmente, as caldeiras de recuperação de vapor suprem uma porção significativa da demanda de vapor de uma planta.

Dependendo das características da fonte de calor, há vários tipos de unidades de recuperação de calor trabalhando em diferentes pressões, baixa, média e alta pressão, para produzir tanto vapor saturado quanto superaquecido, calor que é geralmente usado para acionar turbinas de geração de energia.

O conhecimento do tipo de recuperador, suas características, a fonte de gases quentes e o destino do vapor produzido dita a operação, o tratamento químico e os programas de manutenção para manter sua integridade, assim como a dos sistemas onde o vapor é aplicado.

Problemas comuns nas Caldeiras de Recuperação de Calor

Entre outros, alguns dos problemas mais frequentes são causados por:

- O fluxo de calor é alto na frente da placa de tubos, onde os gases quentes provenientes do processo são recebidos. Tanto a placa de tubos como seus suportes de fixação (que também são revestidos com refratários) podem criar pontos quentes localizados, resultando em formação de incrustações do lado da água e problemas de corrosão (pó de metal, SCC).

- Corrosão por concentração, conhecida como fragilização cáustica ou dúctil. O fenômeno ocorre com águas com alto OH e ocorre em áreas de transferência de calor.

- Cobertura de vapor no topo de tubos horizontais. Isso ocorre quando o fluxo de água não é suficiente para promover umedecimento no interior da superfície superior de um tubo gerador horizontal, permitindo que a evaporação seque.

- Ebulição Nucleada ou Partida da Ebulição Nucleada (DNB, sigla em inglês) causada pelo fluxo de calor. A DNB pode ocorrer em qualquer parte da caldeira se a superfície de um tubo receber muito calor ou se uma deformação da superfície do tubo fizer com que uma bolsa de vapor forme uma área localizada que permita a concentração cáustica por evaporação.

- Acúmulo de depósitos na parede do tubo. Os depósitos porosos permitem que a ebulição ocorra dentro dos depósitos, concentrando o hidróxido de sódio.

- Acúmulo de sólidos na placa inferior do tubo vertical das caldeiras verticais de calor residual.

- Danos aos suportes de fixação da placa de tubo de entrada da caldeira com tubos de gás quente. Em muitos casos, a concentração de células de corrosão se desenvolveu imediatamente adjacente ao final dos suportes de fixação para proteção da entrada de gás quente. Se a velocidade da água, o tratamento químico e a remoção de sólidos não forem suficientes para proporcionar uma limpeza adequada, os depósitos se acumularão na superfície irregular fornecida e o calor se concentrará ali, criando o Pó de Metal.

- A ruptura de deslocamento ou Ceep Rupture é a segunda causa principal de falha da caldeira de calor residual, e é uma falha do metal resultante do superaquecimento. A ruptura de deslocamento resulta quando a entrada de calor é excessiva (o gás de processo é muito quente ou o fluxo é muito alto) ou quando o calor não é transferido eficientemente para a água da caldeira. Quando qualquer uma das condições ocorre, o metal da caldeira excede seu ponto de plasticidade, forma bolhas e afina-se esticando até não conter mais a mistura vapor-água à pressão de operação e falha.

- Ruptura do superaquecedor por causa da baixa pureza do vapor. A pureza do vapor é a terceira fonte de problemas em caldeiras de calor residual. Quando a pureza do vapor saturado é pobre, ele arrasta os sólidos que se depositam no superaquecedor. Os depósitos também ocorrerão em equipamentos rotativos, como turbinas.

- Alguns gases quentes causam problemas de corrosão na parte fria dos recuperadores, devido ao teor de gás corrosivo.

Programas de tratamento químico para caldeiras de recuperação de calor são baseados em ter a melhor e mais pura água de reposição, bem como as necessidades de pureza do vapor produzido, auxiliado por diretrizes de tratamento interno para caldeiras de geração de vapor de EPRI, VGA, ASME, como recursos de automação e visualização Digital. A Nalco Water tem a experiência essencial para o projeto específico de programas de tratamento interno para caldeiras de recuperação e é reconhecida mundialmente como a empresa líder para atender às necessidades de Caldeiras de Recuperação de Calor.

Se deseja saber mais detalhes sobre caldeiras de recuperação de calor, seus problemas e programas de tratamento específicos, contate-nos via industriallacomms@ecolab.com