Limpeza eficaz dos processos de embalagem asséptica

A embalagem asséptica é uma prática de produção de alimentos na qual bactérias e vírus são eliminados do produto e impedidos de entrar durante o processo de embalagem. É uma maneira comum de preparar e embalar alimentos e pode beneficiar a segurança dos alimentos e a vida útil do produto. A embalagem asséptica também apresenta considerações de limpeza exclusivas.

Embalagem asséptica

A embalagem asséptica é uma operação que produz um produto alimentício comercialmente estéril. Um produto fabricado em condições assépticas não requer refrigeração e pode ter vida útil de seis meses a um ano. Exemplos de produtos que podem ser fabricados em um processo asséptico incluem leite, leite aromatizado, sucos de frutas e frutas enlatadas. A operação reduz os riscos de segurança dos alimentos ao produzir um produto estéril livre de microrganismos viáveis, incluindo organismos deteriorantes e patógenos. Além disso, permite que os consumidores tenham produtos altamente nutritivos com vida útil mais longa do que os produtos processados e embalados convencionalmente.

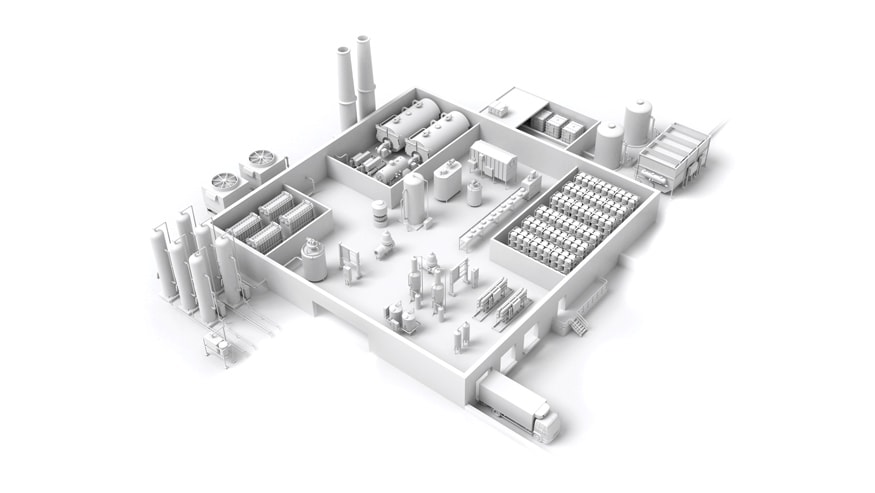

O processo de embalagem asséptica

Um processo de enchimento asséptico é semelhante à maioria dos outros processos de produção de alimentos com relação ao recebimento, armazenamento e mistura de ingredientes. No entanto, o processo asséptico torna-se único no pasteurizador. Na maioria das plantas de enchimento asséptico, o pasteurizador é um sistema de processamento em temperaturas ultra altas (UHT). Um sistema UHT usa temperatura, geralmente acima de 275 graus Fahrenheit/135 graus Celsius, e tempo, geralmente superior a dois segundos, para esterilizar o produto alimentício. A combinação de tempo e temperatura ajuda a alcançar a esterilização necessária para cada produto. Cada parte da linha de produção, desde o tubo de retenção de UHT até a embalagem do produto final, deve permanecer sempre estéril. Se houver uma quebra na esterilidade, o sistema deve ser desligado e devolvido às condições estéreis antes que a produção de um produto asséptico possa ser retomada. Isso resulta em uma perda de tempo de produção, o que diminui a receita.

Após o pasteurizador, o produto geralmente segue para um tanque de retenção estéril, que muitas vezes é esterilizado com vapor, e depois para o equipamento de enchimento. Dependendo da configuração do processo, o produto esterilizado também pode ser movido diretamente para enchedoras assépticas para enchimento. Durante o enchimento asséptico, tanto a máquina quanto a embalagem devem ser esterilizadas com vapor ou produtos químicos. O enchimento está em uma zona estéril e deve permanecer e operar em condições estéreis. Além disso, todas as linhas de transferência entre o pasteurizador, o tanque de retenção estéril e a enchedora também devem ser esterilizados. Semelhante ao restante do processo asséptico, caso a zona estéril seja comprometida, a produção cessará até que a área possa ser limpa e trazida de volta à condição asséptica novamente.

Limpeza de um sistema asséptico

Os sistemas de enchimento asséptico podem ser difíceis de limpar e a maioria é para limpeza no local (CIP). Esses sistemas de enchimento também tendem a ter um custo mais alto associado à limpeza do que os sistemas CIP tradicionais devido à necessidade de maior uso de produtos químicos, maior tempo de limpeza e esterilização, além da incapacidade de reutilizar soluções de lavagem.

O pasteurizador é projetado para ter baixas taxas de fluxo de produto para aumentar o tempo que o produto permanece nos tubos de retenção para atingir a esterilização. Devido ao alto calor e baixo fluxo de produto, esses sistemas acumulam sujeiras queimadas, que são difíceis de remover. A remoção dessas sujeiras queimadas em um sistema asséptico normalmente requer o dobro da quantidade de soda cáustica que é usada em um sistema CIP tradicional. Durante um período de produção, um sistema asséptico pode operar de 24 a 120 horas antes da limpeza e esterilização. Leva de três a quatro horas para limpar um sistema asséptico típico (CIP completo), depois de duas a três horas para esterilizá-lo e trazê-lo de volta ao funcionamento. O tempo gasto na limpeza e esterilização de um sistema asséptico é tempo de produção perdido.

Para aumentar o tempo de produção entre um CIP completo e esterilização de um sistema, é realizada uma limpeza intermediária asséptica (AIC). A AIC é realizada durante a produção, em média, a cada oito horas, o que aumenta o consumo de produtos químicos do sistema. A AIC geralmente requer de dois a três por cento da descarga cáustica do sistema para ajudar a remover sujeiras e contaminação bruta. O sistema deve permanecer estéril durante uma AIC para continuar operando produtos no sistema.

As soluções de limpeza não são reutilizadas em sistemas assépticos porque contêm sólidos demais para serem reutilizadas e perdem sua capacidade de limpeza após um único uso. Outro motivo pelo qual as soluções de limpeza não são reutilizadas é para o controle de alérgenos. Como as soluções contêm alto teor de sólidos, é possível transferir alérgenos, ou redistribuí-los, por meio da reutilização. Não poder reutilizar as soluções de lavagem aumenta o custo dos produtos químicos, pois são necessárias soluções frescas para cada ciclo de limpeza.

Soluções químicas e digitais para uma limpeza eficaz

Na América Latina, a Ecolab oferece programas e soluções para ajudar a manter e otimizar os processos de embalagem asséptica. Um limpador robusto, como o AC-SEEC da Ecolab, oferece melhores recursos de limpeza do que um cáustico comum. O AC-SEEC ajuda a dispersar as sujeiras queimadas difíceis de remover comumente encontradas em um sistema asséptico. O AC-SEEC pode ser usado para regimes de limpeza CIP completo e AIC. Além disso, a Ecolab oferece remoção aprimorada de sujeiras queimadas usando Exelerate HS-I para agilizar o ciclo de limpeza durante um CIP completo. O uso combinado de Exelerate HS-I e AC-SEEC durante um CIP completo, quando realizado como pré-tratamento para a limpeza, permite a penetração em sujeiras resistentes no equipamento de processo aquecido.

A Ecolab também oferece 3D TRASAR™ para CIP, uma ferramenta de diagnósticos que verifica cada ciclo de lavagem CIP. Além disso, enviará alertas caso identifique algum desvio no ciclo de lavagem. É uma ferramenta que ajuda a otimizar os programas CIP, melhorar a eficiência geral e reduzir o custo total da operação.

Experiência e serviços

A Ecolab tem treinamento e experiência aprofundados na limpeza de sistemas assépticos e pode recomendar soluções e parâmetros CIP para uma limpeza ideal. Além disso, a empresa fornece uma equipe de especialistas em serviços técnicos — TSS (SEALS) — que podem solucionar problemas relacionados à limpeza e vida útil dos sistemas de embalagem asséptica.

Um sistema de embalagem asséptica otimizado diminuirá o tempo de inatividade do sistema e o custo total da operação, ajudando a aumentar a produção e a receita.

Dr. Jeremy Adler é líder sênior do programa de pesquisa, desenvolvimento e engenharia da Ecolab para a indústria de alimentos e bebidas.

Artigos relacionados sobre segurança dos alimentos

Alérgenos não declarados em produtos de alimentos e bebidas apresentam risco sério à segurança dos alimentos

Jeremy Adler, PhD, líder sênior do programa PD&E de segurança dos alimentos da F&B, avalia a responsabilidade dos fabricantes de alimentos com relação aos alérgenos alimentares, enfatizando várias considerações como parte da mitigação de risco que deve ser feita para uma segurança dos alimentos abrangente.

Reduza os riscos mais comuns de doenças transmitidas por alimentos

John Hanlin, vice-presidente de PD&E para segurança dos alimentos da Ecolab, explica a segurança dos alimentos e sua importância, desde doenças transmitidas por alimentos até boas práticas de produção e medidas práticas para reduzir o risco.

A importância de desenvolver uma cultura sólida de segurança dos alimentos

Rick Stokes, gestor de suporte técnico da divisão Food & Beverage, descreve como as empresas podem criar uma cultura de segurança dos alimentos para prevenir doenças transmitidas por alimentos.